- Home

- Fallstudien

- Coca Cola Puerto Rico

Branche

Abfüllindustrie für Erfrischungsgetränke

Herausforderung

Reduzierung des CO2-Fußabdrucks und Sicherstellung einer hohen Reinheit und stabilen CO2-Versorgung

Lösung

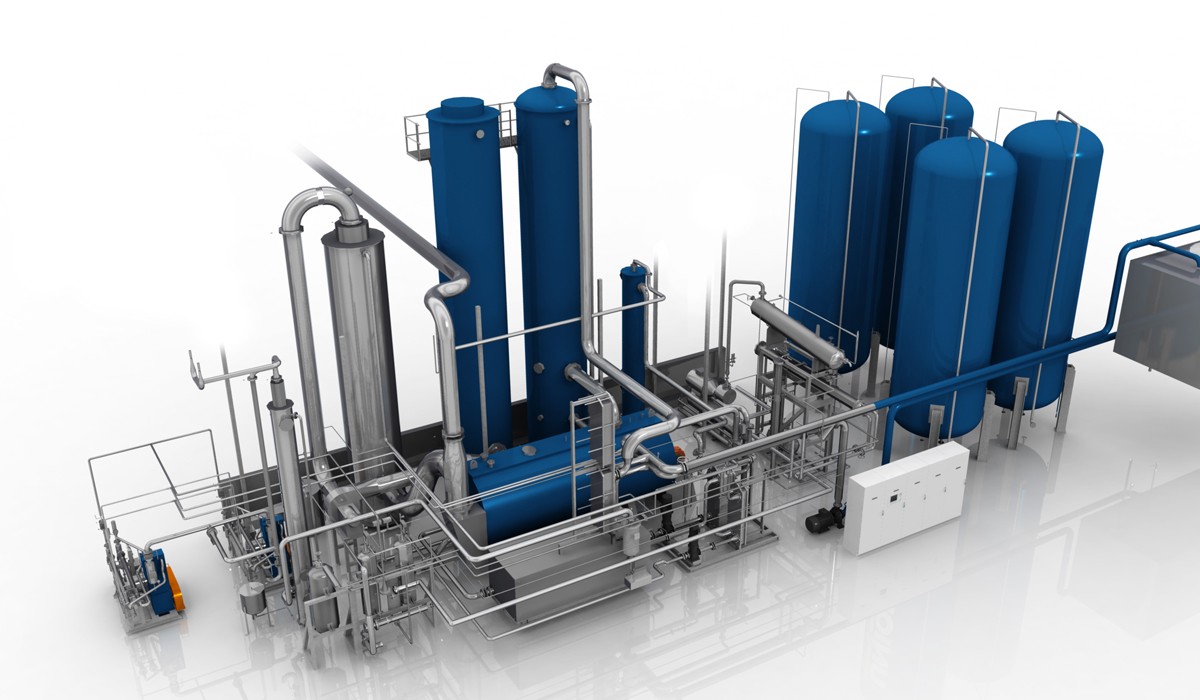

Implementierung einer CO2-Verbrennungsanlage von Pentair Union Engineering

Ergebnisse

Reduzierung des Dieselkraftstoffverbrauchs um bis zu 45 %, Eliminierung von Kaliumpermanganat und verbesserte CO2-Reinheit

IM FOKUS: INNOVATIVE CO2-LÖSUNGEN UND REDUZIERTE BETRIEBSKOSTEN

Die größte Herausforderung für Lieferanten von CO2-Anlagen ist heute das gestiegene Interesse der Kunden, ihren CO2-Fußabdruck zu reduzieren.

Auch Union Engineering wird auf diesem Gebiet von den Kunden herausgefordert – eine Herausforderung, der sich Union Engineering gerne stellt. „Anstatt nur eine CO2-Anlage zu liefern, arbeiten wir mit den Kunden an Lösungen zusammen.

Diese Lösungen basieren auf der bestehenden Aufstellung unserer Kunden sowie ihrer zukünftigen Planung der CO2-Versorgung und berücksichtigen auch die interne Politik und Strategie unserer Kunden“, sagt Vertriebsleiter Lars Klitgaard Pedersen.

KUNDENANFORDERUNGEN STÄRKEN

Zu den wichtigsten Erfolgsfaktoren für Softdrink-Abfüller in Bezug auf die Verwendung von CO2 zählen eine hohe Reinheit und die stabile, gesicherte Versorgung. Dabei sind die örtlichen Gegebenheiten immer ein wichtiger Faktor und müssen unbedingt berücksichtigt werden.

In Puerto Rico (Karibik) gewann Union Engineering ein Projekt des lokalen Coca-Cola-Abfüllers, bei dem es darum ging, die Unabhängigkeit des Abfüllers von externen CO2-Lieferanten zu gewährleisten und eine konstante Versorgung mit CO2 höchster Qualität sicherzustellen.

Darüber hinaus hatte der Coca-Cola-Abfüller zunehmend Schwierigkeiten, Kaliumpermanganat vom Markt zu kaufen, eine Chemikalie, die traditionell als Oxidationsmittel im CO2-Reinigungsprozess verwendet wird.

Bei der Entwicklung des Projekts lag der Schwerpunkt auf der Konzeption einer Anlage, die sowohl den Betriebskosten als auch der Umwelt zugute kommt. Die endgültige Lösung, die eine Reihe von proprietären Reinigungslösungen von Union Engineering verwendet, führte letztendlich zu einer Reduzierung des Kraftstoff- und Chemikalienverbrauchs.

VERWENDUNG VON DIESELKRAFTSTOFF UM BIS ZU 45% REDUZIERT

"Wo eine herkömmliche CO2-Anlage auf Verbrennungsbasis ca. 350 kg Diesel pro Stunde verbraucht, um 1000 kg CO2 in Lebensmittelqualität zu produzieren, haben wir in Puerto Rico eine zukunftsweisende Lösung entwickelt", erzählt Lars Klitgaard Pedersen. "Durch die Nutzung eines Teilstroms einer bestehenden Rauchgasquelle wird der Brennstoffeinsatz für die CO2-Anlage um bis zu 45 % reduziert."

Die Wahl fiel auf das Rauchgas aus den vorhandenen Dampfkesseln, das bei der Dampfproduktion das CO2-reiche Rauchgas erzeugt, das direkt in die CO2-Anlage geleitet wird. Bei der Zusammenführung des Rauchgases stellt die Anlage von Union Engineering den Brenner automatisch entsprechend der Rauchgasmenge ein. Die Anlage ist so konfiguriert, dass sie auf der Basis einer 100-prozentigen Dieselverbrennung läuft, aber über Sensoren beginnt die Zufuhr des Rauchgases, sobald die Dampfkessel in Betrieb sind. Dieser Aufbau sichert Coca-Cola die bestmögliche CO2-Produktion und die bestmögliche Ausnutzung des verfügbaren Rauchgases.

“Durch die Nutzung eines Teilstroms einer bestehenden Rauchgasquelle wird der Brennstoffeinsatz für die CO2-Anlage um bis zu 45 % reduziert.”

- Lars Klitgaard Pedersen - Sales Manager Pentair Union Engineering

ELIMINIERUNG VON PPM (KALIUMPERMANGANAT) ALS OXIDATIONSMITTEL BEI DER HERSTELLUNG VON CO2

Nachdem Union Engineering die Anforderungen von Coca-Cola hinsichtlich einer umweltfreundlichen Lösung erfüllt hatte, implementierte sie außerdem eine ihrer patentierten Technologien, NOxFlash (Patent angemeldet), wodurch auf die traditionelle Verwendung von PPM - normalerweise Teil der Reinigungsprozesses – verzichtet wird.

In CO2-Produktionsanlagen werden einige der am schwierigsten zu entfernenden Verunreinigungen üblicherweise durch eine Wäsche des Einsatzgases mit einer wässrigen Lösung von Kaliumpermanganat (PPM) behandelt. Das PPM oxidiert die Verunreinigungen zu wasserlöslichen Substanzen, die dann als flüssiger Abfall aus dem PPM-Wäscher entfernt werden können. Der bei diesem Waschprozess entstehende Flüssigabfall ist jedoch umweltgefährdend und muss verbrannt werden.

Darüber hinaus unterliegt PPM dem Übereinkommen der Vereinten Nationen gegen den unerlaubten Handel mit Suchtstoffen und psychotropen Stoffen von 1988 und steht auf der Liste gefährlicher Stoffe gemäß den UN-Empfehlungen zum Transport gefährlicher Güter.Verfahrensingenieur Søren Jensen vom Union Engineering Knowledge Center erklärt: "In der NOx-Flash-Anlage werden Dampf und Wärme, die beide bereits bei der CO2-Produktion entstehen, genutzt, um Benzol und die Schadstoffe, die sonst in einem PPM-Wäscher beseitigt werden müssen, in einem frühen Stadium der Produktion zu entfernen. Dadurch kann hochwertiges CO2 mit einem minimalen Verbrauch an teuren und gefährlichen Chemikalien produziert werden."

“Coca-Cola Puerto Rico Bottlers ist nicht nur mit der Technologie und der Betriebsfähigkeit der CO2-Anlage zufrieden, sondern ist auch von der starken Support-Plattform und der Qualität der Dienstleistungen von Union Engineering beeindruckt.”

- Carlos Triguero - Director Coca-Cola Puerto Rico Bottlers

HOCHWERTIGES CO2

Nicht zuletzt wurde die Coca-Cola-Anlage in Puerto Rico mit einer Endreinigungsanlage, einem PUR-D, ausgestattet, um eine verbesserte Reinheit des Kohlendioxids zu gewährleisten. Das Ergebnis entpricht nicht nur den Erwartungen des Kunden, sondern übertrifft auch deutlich die geltenden Reinheitsanforderungen. Die Kombination aus NOxFlash und PUR-D reduziert den O2-Gehalt im Endprodukt auf unter 5 ppm. Union Engineering hat Anfang 2009 die Inbetriebnahme der neuen Coca-Cola-Kohlendioxidanlage abgeschlossen.

Direktor Carlos Triguero sagt; „Coca-Cola Puerto Rico Bottlers ist nicht nur mit der Technologie und der Betriebsfähigkeit der CO2-Anlage zufrieden, sondern auch beeindruckt von der starken Support-Plattform und der Qualität der Dienstleistungen von Union Engineering.“

Ähnliche produkte

UNION ENGINEERING CO2-ERZEUGENDE ANLAGEN - COMBUSTION BASED UNIT - CBU

Durch Verbrennungs-, Wasch-, Absorptions-, Stripp-, Adsorptions- und Separationstechnologie erfüllen die CO2-Erzeugungsanlagen unabhängig von der Brennstoffart die strengsten CO2-Qualitätsanforderungen.