- Home

- Fallstudien

- Jacobsen

Branche

Brauindustrie

Herausforderung

Umgang mit Kieselgur und Verbesserung der Filtrationseffizienz

Lösung

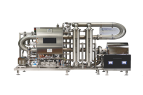

Implementierung des Membranfiltersystems BMF +Flux Compact S4 von Pentair

Ergebnisse

Geringere Bierverluste, geringere Sauerstoffaufnahme, vollautomatischer Prozess und deutliche Verbesserungen der Filtrationseffizienz

SEHR ZUFRIEDEN MIT DER FILTERPERFORMANCE

Die Jacobsen Craft Brauerei – benannt nach Carlsberg-Gründer J.C. Jacobsen – wurde 2005 als eine der Keimzellen der Craft-Revolution in Dänemark gegründet. Beiheimatet noch immer an der ursprünglichen Gründungsstätte von Carlsberg in Kopenhagen, wird bei Jacobsen ein großes Spektrum an Bieren hergestellt, die meist klassische Bierstile verkörpern. Die bekanntesten darunter sind: Brown Ale, Saaz Blonde, Original Dark Lager, Extra Pilsner, Weissbier, Pale Ale, India Pale Ale, Porter und Golden Naked Christmas Ale. Letzteres trägt seinen Namen, weil das Malz ohne Spelze verarbeitet wird.

“Wir sind sehr zufrieden mit der filterpermormance”

- Bjarke Bertelsen, Carlsberg Liquid InnovationManager, Craft & Specialty

Der Erfolg gibt der Strategie Recht: Zum einen zählt Jacobsen im Jahr eine sechsstellige Anzahl an Besuchern. Zum anderen stieg der Jahresausstoß mittlerweile bis auf 25.000 hl an. Das Bier wird aktuell von 18 Mitarbeitern hergestellt und hauptsächlich in Dänemark vertrieben. Exportiert wird darüber hinaus nach Norwegen, Schweden, die Schweiz und Italien.

Aufgrund von notwendigen baulichen Veränderungen galt es 2016, sowohl den Produktionsablauf in als auch den Besucherfluss durch die Jacobsen Brauerei neu zu organisieren. In diesem Zusammenhang musste der Filterkeller verlagert werden. Diese Gelegenheit wollte Carlsberg gleichzeitig dazu nutzen, eine ganz zentrale Herausforderung ein für allemal zu lösen: das Handling der Kieselgur.

Kein Kieselgurhandling und hochflexibel

„Die Carlsberg-Gruppe hatte zu dieser Zeit bereits sieben industrielle BMF-Anlagen weltweit im Einsatz. Die Stärken der Membranfiltration waren also gut bekannt“, so Bjarke Bertelsen, Liquid Innovation Manager, Craft & Speciality der Carlsberg Breweries A/S. "Hinzu kam, dass Pentair gerade einen Craft- Membranfilter entwickelt hatte, der für unsere Ziele und Zwecke absolut passte.“

Dieser BMF +Flux Compact S4 richtet sich explizit an Brauereien mit einem Jahresausstoß zwischen 10.000 und 100.000 hl. In diesen Brauereien ist oft sehr viel Handarbeit an der Tagesordnung.

Da werden Schläuche gelegt und bei der Filtration müssen Kieselgursäcke geöffnet und eingefüllt werden. Das ist nicht nur körperlich herausfordernd. Die Staubentwicklung stellt auch ein Gesundheitsrisiko dar, das es zu kontrollieren gilt. Ist kein Kieselgurhandling mehr nötig, bedeutet das gerade in diesen Brauereigrößen eine nachhaltige Arbeitserleichterung. Das gilt gleichermaßen für den Wegfall der Gurentsorgung. Hinzu kommt die wirklich anwenderfreundliche weil vollautomatisierte Betriebsweise des Membranfilters. Diese Faktoren spielten eine wichtige Rolle für Carlsberg.

Ein weiteres Plus ist die systembedingt absolut gleich bleibende Qualität der Membranfiltration. Aufgrund der definierten Porengröße der Membranen ist die Trennschärfe wirklich reproduzierbar. Die bei Kieselgur bestehende Gefahr des Eisenübertritts ins Filtrat entfällt. Darüber hinaus schneidet das geschlossene Membranfiltersystem beim wichtigen Parameter Sauerstoffaufnahme hervorragend ab, was sich unter anderem in der Geschmacksstabilität niederschlägt.

Neben diesen technologischen Vorzügen arbeitet die gesamte Filteranlage vollautomatisch. Das ist bei Jacobsen insofern besonders wichtig, weil

es im neuen Filterkeller kein Tageslicht gibt –aber ein Gesetz in Dänemark: Arbeiter müssen demzufolge spätestens nach zwei Stunden Tageslicht sehen.

Das ist mit der Membranfiltration problemlos einzuhalten, läuft der Gesamtzyklus inklusive Rückspülung und Reinigung doch ohne manuellen Eingriff ab. „Unsere Bediener sind sehr glücklich mit dem Filter, weil er leicht zu betreiben ist und ein hohes Maß an Automation aufweist“, so Bertelsen.

Deutlich geringere Bierverluste

Leicht ist auch der Wechsel zwischen Biersorten oder Bierfarben. Und auch kleinste Chargen sind effizient zu filtrieren. Hier spielt die tatsächliche On-off-Filtration ihre Stärken aus. Der Prozess ist simpel: Filtrationsstopp, Bier ausschieben, Membranen rückspülen und die nächste Charge filtrieren. Mehr ist im Wesentlichen nicht notwendig, und so gut wie kein Bier geht verloren.

Der geringe Bierverlust beim Sortenwechsel ist gerade bei Brauereien mit großer Vielfalt und hohen Verkaufspreisen wie Jacobsen ein ganz zentrales Argument. Konkret liegen die Bierverluste bei einem BMF zwischen ein und drei Prozent. Die niedrigsten Werte werden dabei erreicht, wenn mit entgastem Wasser ausgeschoben werden kann. Selbstverständlich kann die Brauerei auch Bier auf Bier filtrieren, dann aber steigt der Bierverlust aufgrund der unvermeidbaren Mischzonen. Im Vergleich dazu sind beim Kieselgurfilter Bierverluste zwischen vier und zehn Prozent durchaus üblich. Die höchsten Verluste fallen dabei vor allem bei den nicht automatisierten Kieselgurfiltern an, die in kleinen oder mittelständischen Betrieben häufig anzutreffen sind.

Geht man von einem eher konservativ angesetzten geringeren Bierverlust eines Membranfilters von zwei Prozent gegenüber einem Kieslegurfilter und 25.000 hl zu filtrierendem Bier aus, bedeutet das: Jacobsen kann etwa 500 hl mehr an Craft-Bier verkaufen. Bei den aktuellen Verkaufspreisen eine sich durchaus lohnende Investition.

Als Stand-alone-Lösung schnell integriert

Die BMF-Anlage bewährt sich seit Januar 2017 im Praxiseinsatz. Die Montage inklusive Inbetriebnahme nahm nur etwa eine Woche in Anspruch, da der Filter als Stand-alone-Lösung auf einem Edelstahlrahmen vormontiert und funktionsgetestet angeliefert wird.

Am Einsatzort benötigt werden nur noch die Anschlüsse für Biereingang und Bierausgang sowie für Wasser, Strom, Druckluft und CO2. Vorteilhaft in diesem Zusammenhang ist auch die kompakte Bauweise der Filtereinheit mit lediglich 3,5 auf 1,2 Meter.

Geringer Sauerstoffeintrag eine von vielen Verbesserungen

Bertelsen fasst zusammen: „Wir sind sehr zufrieden mit der Filterperformance.“Herausforderungen gab und gibt es laut Bertelsen noch bei den Jacobsen-Bieren zu lösen, die eine extrem hohe Hefe- oder Hopfenfracht aufweisen: „Hier reagierte unsere alte Filterpresse etwas robuster. Dafür ist jetzt der Sauerstoffeintrag bei allen Bieren signifikant geringer.“ Bertelsen ist aber durchaus optimistisch, dass weiteres Optimierungspotenzial gegeben ist: „Es ist nie leicht, eine ganz neue Technologie in ein so komplexes Umfeld zu implementieren. Das System hat aber bewiesen, dass Kinderkrankheiten rasch überwunden werden können.“

Die Praxis zeigt darüber hinaus, dass die Rüstzeiten bezogen auf das filtrierte Biervolumen gerade bei kleineren Brauereigrößen kürzer sind. Das lässt sich wie folgt erklären: Ein Kieselgurfilter wird täglich gereinigt und neu angeschwemmt. Der Membranfilter kann dagegen über Nacht in einer Zwischenreinigungsstufe in Lauge stehen. Morgens wird kurz gespült und dann weiter filtriert. Die große Reinigung erfolgt erst dann, wenn das Zyklusende des Filters erreicht ist oder die Rückspülintervalle zu kurz werden. Oder aber wenn wie bei Jacobsen die zwei bis drei Filtrationstage pro Woche abgeschlossen sind.

Die Reinigung selbst läuft vollautomatisch, also ohne den Einsatz eines Mitarbeiters, außerhalb der eigentlichen Filtrationszeit ab. Bei einem Kieselgurfilter liegen die Rüstzeiten dagegen vollständig in der Produktionszeit. Diese Zeit fehlt zum Filtrieren. Daher ist die Effizienz der Membranfiltration deutlich höher als bei einem Kieselgurfilter. So fällt das Fazit von Bjarke Bertelsen nach etwa neun Monaten BMF-Membranfiltration auch überaus positiv aus: „Das Gesamtprojekt lief sehr gut ab, auch das Engagement seitens Pentair war vorbildlich. Der Filter arbeitet zu unserer vollsten Zufriedenheit, speziell der sehr geringe Sauerstoffeintrag ist eine große Verbesserung.“

Ähnliche produkte

Biermembranfilter für kleine Brauereien mit einer Kapazität von 30 - 80 hl/h.

Niedrigen Investitionskosten, minimierten Betriebskosten und reduzierten Auswirkungen auf die Umwelt bei.

Schlüsselfertige Filtrationslösung für Brauereien mit einer Jahresproduktion von bis zu 1.500.000 Hektolitern und einer Kapazität 1,500–6,000 hl/d.